Productos

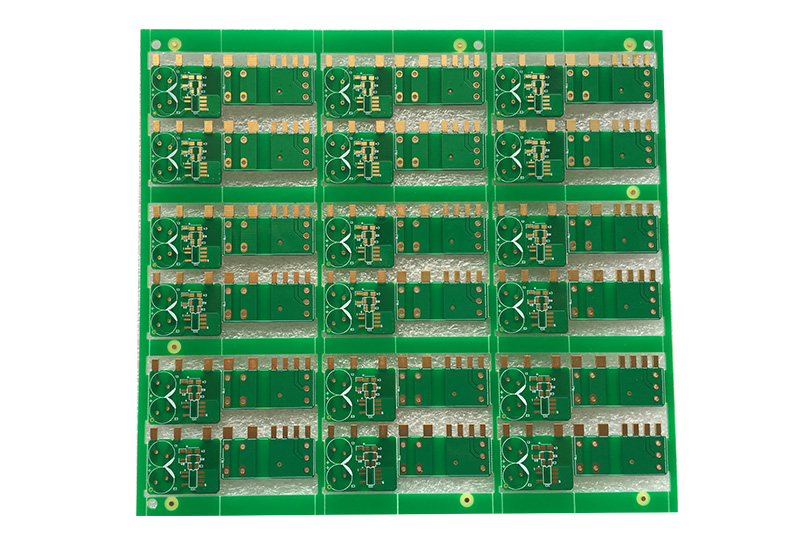

PCB de 6 capas de borde para placa principal IoT

| Capas | 6 capas |

| Espesor de la tabla | 1.60 mm |

| Material | FR4 TG170 |

| Espesor de cobre | 1/1/1/1/1/1 oz (35um) |

| Acabado superficial | Enig au espesor 0.05um; Ni Grosor 3um |

| Min Hole (mm) | 0.203 mm lleno de resina |

| Ancho de línea min (mm) | 0.13 mm |

| Min Line Space (MM) | 0.13 mm |

| Máscara de soldadura | Verde |

| Color de leyenda | Blanco |

| Procesamiento mecánico | Redacción en V, fresado CNC (enrutamiento) |

| Embalaje | Bolsa antiestática |

| Prueba electrónica | Sonda voladora o accesorio |

| Estándar de aceptación | IPC-A-600H Clase 2 |

| Solicitud | Electrónica automotriz |

Material del producto

Como proveedor de varias tecnologías de PCB, volúmenes, opciones de tiempo de entrega, tenemos una selección de materiales estándar con los que se puede cubrir un gran ancho de banda de la variedad de tipos de PCB y que siempre están disponibles en casa.

Los requisitos para otros materiales o para materiales especiales también se pueden cumplir en la mayoría de los casos, pero, dependiendo de los requisitos exactos, se pueden necesitar hasta aproximadamente 10 días hábiles para adquirir el material.

Póngase en contacto con nosotros y discuta sus necesidades con una de nuestro equipo de ventas o CAM.

Materiales estándar mantenidos en stock:

| Componentes | Espesor | Tolerancia | Tipo de tejido |

| Capas internas | 0,05 mm | +/- 10% | 106 |

| Capas internas | 0.10 mm | +/- 10% | 2116 |

| Capas internas | 0,13 mm | +/- 10% | 1504 |

| Capas internas | 0,15 mm | +/- 10% | 1501 |

| Capas internas | 0.20 mm | +/- 10% | 7628 |

| Capas internas | 0,25 mm | +/- 10% | 2 x 1504 |

| Capas internas | 0.30 mm | +/- 10% | 2 x 1501 |

| Capas internas | 0.36 mm | +/- 10% | 2 x 7628 |

| Capas internas | 0,41 mm | +/- 10% | 2 x 7628 |

| Capas internas | 0,51 mm | +/- 10% | 3 x 7628/2116 |

| Capas internas | 0,61 mm | +/- 10% | 3 x 7628 |

| Capas internas | 0.71 mm | +/- 10% | 4 x 7628 |

| Capas internas | 0,80 mm | +/- 10% | 4 x 7628/1080 |

| Capas internas | 1,0 mm | +/- 10% | 5 x7628/2116 |

| Capas internas | 1,2 mm | +/- 10% | 6 x7628/2116 |

| Capas internas | 1,55 mm | +/- 10% | 8 x7628 |

| Prepregs | 0.058 mm* | Depende del diseño | 106 |

| Prepregs | 0.084 mm* | Depende del diseño | 1080 |

| Prepregs | 0.112 mm* | Depende del diseño | 2116 |

| Prepregs | 0.205 mm* | Depende del diseño | 7628 |

Grosor de CU para capas internas: estándar - 18 µm y 35 µm,

a pedido de 70 µm, 105 µm y 140 µm

Tipo de material: FR4

TG: aprox. 150 ° C, 170 ° C, 180 ° C

εr a 1 MHz: ≤5,4 (típico: 4,7) más disponible a pedido

Apilamiento

La configuración principal de apilamiento de 6 capas será generalmente como a continuación:

·Arriba

·Interno

·Suelo

·Fuerza

·Interno

·Abajo

Preguntas y respuestas cómo probar la tensión de la pared del orificio y las especificaciones relacionadas

¿Cómo probar la tracción de la pared del orificio y las especificaciones relacionadas? ¿La pared de agujeros retira las causas y las soluciones?

La prueba de extracción de la pared de agujeros se aplicó previamente para las piezas de los agujeros para cumplir con los requisitos de ensamblaje. La prueba general es soldar un cable en la placa PCB a través de los agujeros y luego medir el valor de extracción por el medidor de tensión. Acuerdos a las experiencias, los valores generales son muy altos, lo que casi no tiene problemas en la aplicación. Las especificaciones del producto varían según

Para diferentes requisitos, se recomienda referirse a las especificaciones relacionadas con IPC.

El problema de separación de la pared de agujeros es el problema de la mala adhesión, que generalmente causó dos razones comunes, primero es el agarre de pobre desmear (desmear) hace que la tensión no sea suficiente. El otro es el proceso de placas de cobre electroales o directamente chapado en oro, por ejemplo: el crecimiento de la pila gruesa y voluminosa dará como resultado una mala adhesión. Por supuesto, hay otros factores potenciales que pueden afectar tal problema, sin embargo, estos dos factores son los problemas más comunes.

Allí dos desventajas de la separación de la pared de agujeros, la primera, por supuesto, es un entorno operativo de prueba demasiado duro o estricto, dará como resultado que una placa PCB no pueda soportar el estrés físico para que esté separado. Si este problema es difícil de resolver, tal vez tenga que cambiar el material laminado para cumplir con la mejora.

Si no es el problema anterior, se debe principalmente a la mala adhesión entre el cobre del orificio y la pared del orificio. Las posibles razones para esta parte incluyen el rugido insuficiente de la pared del orificio, el grosor excesivo del cobre químico y los defectos de la interfaz causados por el mal tratamiento del proceso de cobre químico. Todos estos son una posible razón. Por supuesto, si la calidad de perforación es pobre, la variación de la forma de la pared del orificio también puede causar tales problemas. En cuanto al trabajo más básico para resolver estos problemas, debe ser confirmar primero la causa raíz y luego tratar la fuente de la causa antes de que pueda resolverse por completo.