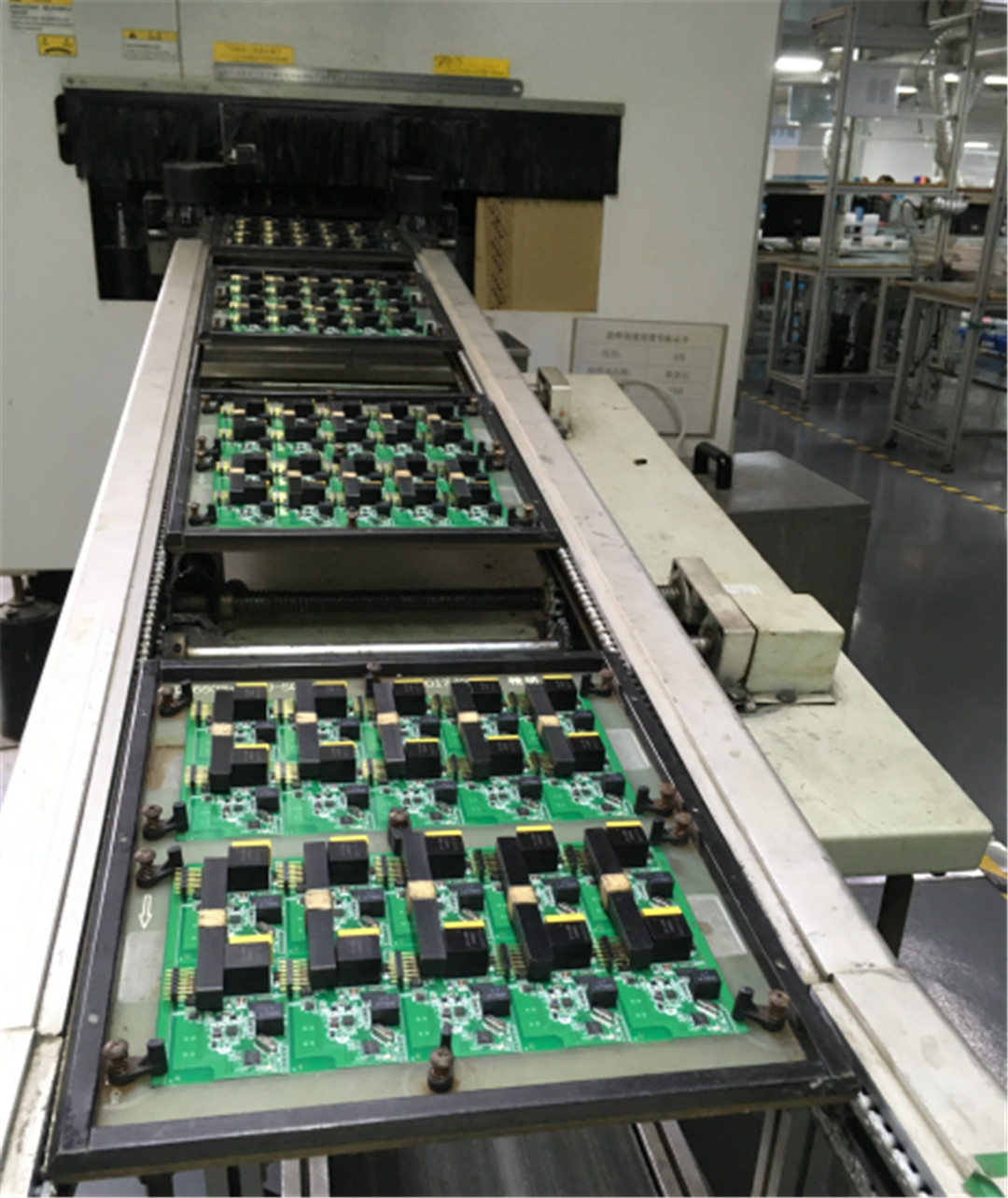

Equipo de ensamblaje de PCB

Anke PCB ofrece una gran selección de equipos SMT que incluyen impresoras de plantilla manuales, semiautomáticas y totalmente automáticas, máquinas de selección y lugar, así como lotes de benchtop y hornos de reflujo de volumen bajo a medio para el ensamblaje de montaje en superficie.

En Anke PCB entendemos completamente que la calidad es el objetivo principal del ensamblaje de PCB y capaz de lograr la instalación de vanguardia que cumplen los últimos equipos de fabricación y ensamblaje de PCB.

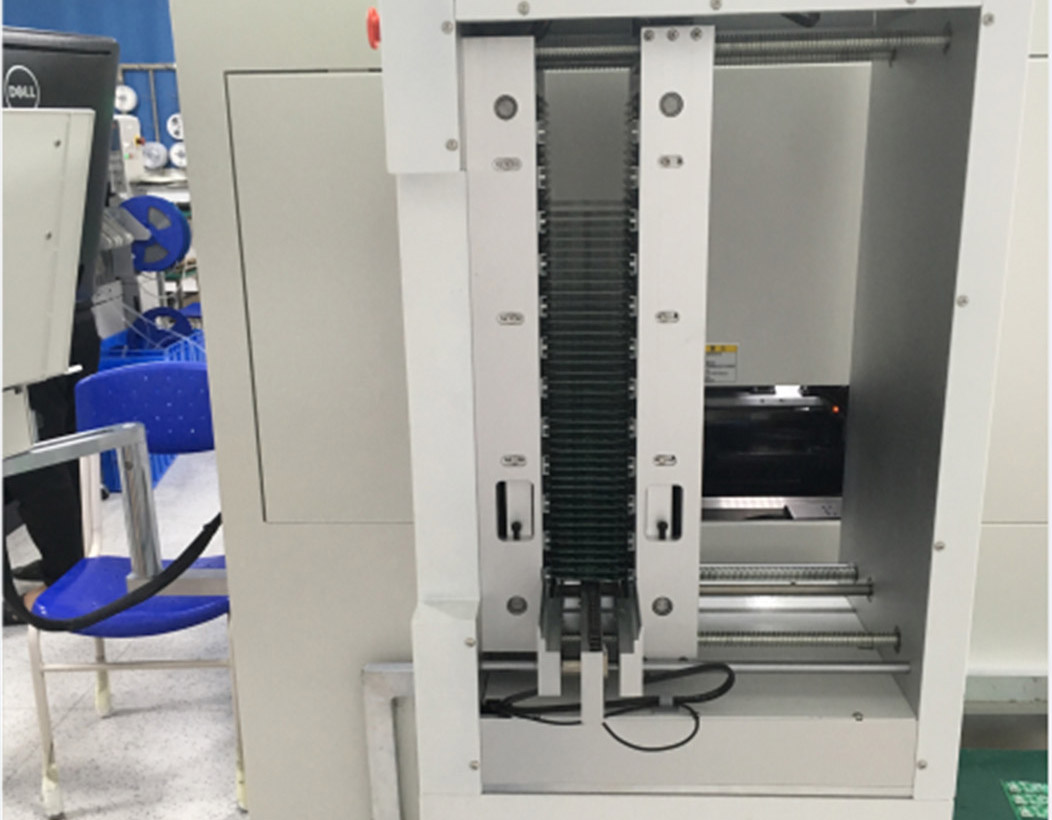

Cargador de PCB automático

Esta máquina permite que las placas de PCB se alimenten de la máquina de impresión de pasta de soldadura automática.

Ventaja

• Salvando el tiempo para la fuerza laboral

• Ahorro de costos en la producción de ensamblaje

• Disminución de la posible falla que será causada por el manual

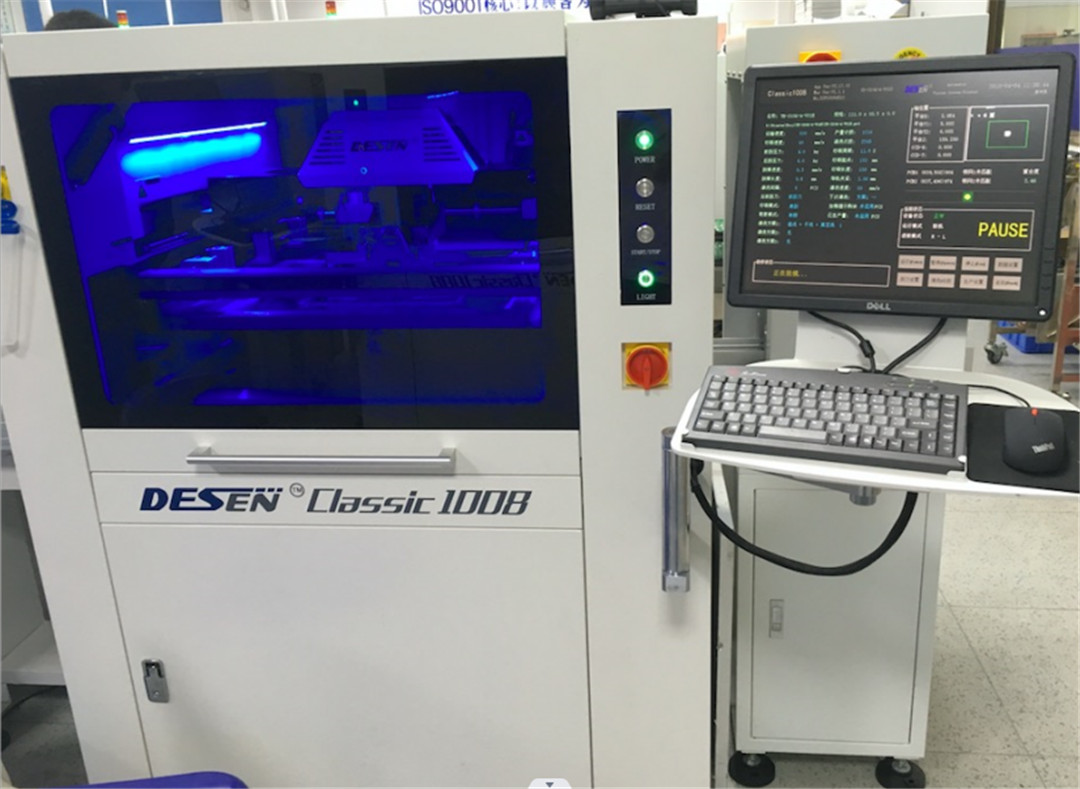

Impresora de plantilla automática

Anke tiene equipos avanzados, como máquinas de impresora de plantilla automática.

• Programable

• Sistema de escobillas

• Sistema de posición automática de plantilla

• Sistema de limpieza independiente

• Sistema de transferencia y posición de PCB

• Interfaz fácil de usar en inglés/chino humanizado

• Sistema de captura de imágenes

• Inspección 2D y SPC

• Alineación de plantillas CCD

Máquinas SMT Pick & Place

• Alta precisión y alta flexibilidad para 01005, 0201, SOIC, PLCC, BGA, MBGA, CSP, QFP, hasta Fine-Pitch 0.3 mm

• Sistema de codificadores lineales sin contacto para una alta repetibilidad y estabilidad

• El sistema de alimentación inteligente proporciona verificación automática del alimentador del alimentador, recuento automático de componentes, trazabilidad de datos de producción

• Sistema de alineación de Cognex "Visión sobre la mosca"

• Sistema de alineación de visión inferior para FIN Pitch QFP y BGA

• Perfecto para la producción de volumen pequeño y mediano

• Sistema de cámara incorporado con aprendizaje de marcas fiduciales automáticamente inteligentes

• Sistema de dispensadores

• Inspección de la visión antes y después de la producción

• Conversión universal de CAD

• Tasa de colocación: 10,500 CPH (IPC 9850)

• Sistemas de tornillo de bola en los ejes X e Y

• Adecuado para 160 alimentador de cinta automática inteligente

Máquina de soldadura de reflujo sin plomo/horno sin plomo

• Software de operación de Windows XP con alternativas chinas e inglesas. Todo el sistema debajo

El control de integración puede analizar y mostrar la falla. Todos los datos de producción se pueden guardar por completo y analizarse.

• Unidad de control de PC y Siemens PLC con rendimiento estable; La alta precisión de la repetición del perfil puede evitar la pérdida del producto atribuida a la ejecución anormal de la computadora.

• El diseño único de la convección térmica de las zonas de calefacción desde 4 lados proporciona alta eficiencia de calor; La diferencia de alta temperatura entre 2 zonas articulares puede evitar la interferencia de la temperatura; Puede acortar la diferencia de temperatura entre los componentes grandes y pequeños y satisfacer la demanda de soldadura de PCB complejo.

• Enfriador de aire forzado o enfriador de enfriamiento de agua con un eficiente velocidad de enfriamiento se adapta a todos los diferentes tipos de pasta de soldadura sin plomo.

• Bajo consumo de energía (8-10 kWh/hora) para ahorrar el costo de fabricación.

AOI (sistema automatizado de inspección óptica)

AOI es un dispositivo que detecta defectos comunes en la producción de soldadura basado en principios ópticos. AOL es una tecnología de prueba emergente, pero se está desarrollando rápidamente, y muchos fabricantes han lanzado equipos de prueba de Al.

Durante la inspección automática, la máquina escanea automáticamente la PCBA a través de la cámara, recopila imágenes y compara las juntas de soldadura detectadas con los parámetros calificados en la base de datos. Reparaciones de reparador.

La tecnología de procesamiento de visión de alta velocidad y alta precisión se utiliza para detectar automáticamente varios errores de colocación y defectos de soldadura en la placa PB.

Las placas de PC van desde tableros de alta densidad de titulación fina hasta tableros de gran tamaño de gran densidad, proporcionando soluciones de inspección en línea para mejorar la eficiencia de producción y la calidad de la soldadura.

Al usar AOL como herramienta de reducción de defectos, se pueden encontrar errores y eliminarse temprano en el proceso de ensamblaje, lo que resulta en un buen control de procesos. La detección temprana de defectos evitará que se envíen tablas malas a las etapas de ensamblaje posteriores. La IA reducirá los costos de reparación y evitará eliminar las placas sin más la reparación.

Rayos X 3D

Con el rápido desarrollo de la tecnología electrónica, la miniaturización del envasado, el ensamblaje de alta densidad y el surgimiento continuo de varias tecnologías de envasado nuevas, los requisitos para la calidad del ensamblaje de circuitos son cada vez más altos.

Por lo tanto, se colocan requisitos más altos en métodos y tecnologías de detección.

Para cumplir con este requisito, las nuevas tecnologías de inspección están constantemente emergiendo, y la tecnología de inspección automática de rayos X 3D es un representante típico.

No solo puede detectar juntas de soldadura invisibles, como BGA (matriz de cuadrícula de bola, paquete de matriz de cuadrícula de bola), etc., sino también realizar un análisis cualitativo y cuantitativo de los resultados de detección para encontrar fallas temprano.

Actualmente, se aplican una amplia variedad de técnicas de prueba en el campo de las pruebas de ensamblaje electrónico.

Comúnmente los equipos son inspección visual manual (MVI), probador de circuito (TIC) y óptica automática

Inspección (inspección óptica automática). Ai), inspección automática de rayos X (AXI), probador funcional (ft) etc.

Estación de retrabajo de PCBA

En lo que respecta al proceso de retrabajo de todo el ensamblaje SMT, se puede dividir en varios pasos, como desolder, remodelación de componentes, limpieza de almohadillas de PCB, colocación de componentes, soldadura y limpieza.

1. Desoldeamiento: este proceso es eliminar los componentes reparados del PB de los componentes SMT fijos. El principio más básico no es dañar o dañar los componentes eliminados en sí, los componentes circundantes y las almohadillas de PCB.

2. Formación de componentes: después de que los componentes reelaborados estén desoludados, si desea continuar usando los componentes eliminados, debe remodelar los componentes.

3. Limpieza de almohadillas de PCB: la limpieza con almohadilla de PCB incluye limpieza de almohadillas y trabajo de alineación. La nivelación de la almohadilla generalmente se refiere a la nivelación de la superficie de la almohadilla PCB del dispositivo eliminado. La limpieza de la almohadilla generalmente usa soldadura. Una herramienta de limpieza, como un soldador de soldadura, elimina la soldadura residual de las almohadillas y luego las toallitas con alcohol absoluto o un solvente aprobado para eliminar multas y componentes de flujo residual.

4. Colocación de componentes: verifique la PCB reelaborada con la pasta de soldadura impresa; Use el dispositivo de colocación de componentes de la estación de retrabajo para seleccionar la boquilla de vacío apropiada y arreglar la PCB de reelaboración que se colocará.

5. Soldadura: El proceso de soldadura para el reelaboración básicamente se puede dividir en soldadura manual y soldadura de reflujo. Requiere una consideración cuidadosa basada en las propiedades de diseño de componentes y PB, así como las propiedades del material de soldadura utilizado. La soldadura manual es relativamente simple y se usa principalmente para reelaborar soldadura de piezas pequeñas.

Máquina de soldadura de olas sin plomo

• Pantalla táctil + unidad de control PLC, operación simple y confiable.

• Diseño aerodinámico externo, diseño modular interno, no solo hermoso sino también fácil de mantener.

• El rociador de flujo produce una buena atomización con bajo consumo de flujo.

• Escape del ventilador turbo con cortina de blindaje para evitar la difusión del flujo atomizado en la zona de precalentamiento, asegurando un funcionamiento seguro.

• El precalentamiento del calentador modularizado es conveniente para el mantenimiento; Calentamiento de control PID, temperatura estable, curva suave, resuelve la dificultad del proceso sin plomo.

• Las sartenes de soldadura utilizando hierro fundido de alta resistencia y no defensable producen eficiencia térmica superior.

Las boquillas hechas de titanio aseguran una baja deformación térmica y baja oxidación.

• Tiene la función del inicio y el apagado automático de toda la máquina.